成果名称:卧式循环流化床技术

所属领域及适用范围:可再生能源 生物质能利用

应用现状及产业化情况

据统计,我国每年有近 30%的生物质资源无法得到合理利用。原因主要有两方面,一是资源分散,无法形成规模效益,而小型装置效率低下、经济性不高,企业投资意愿低;二是部分生物质资源(如烟梗、造纸废弃物、咖啡渣等)自身较难燃烧,能源化利用难度较大。

卧式循环流化床是一种针对生物质等资源进行能源化利用的设备。与传统立式循环流化床相比,降低了流化床的高度,有利于设备安装,同时多级炉膛设计可有效降低难燃物质灰渣的热灼减率,提高焚烧效率,并降低飞灰产生量。目前,该技术已在烟梗、咖啡渣、造纸废弃物、酒糟处理等领域应用,年处理生物质废弃物达 64 万吨。

成果简介

1. 技术原理

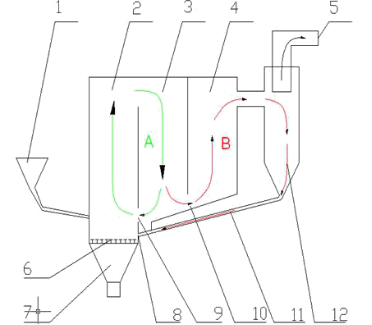

卧式循环流化床锅炉是针对难燃生物质设计的一种新式锅炉。与传统立式循环流化床锅炉相比,卧式流化床锅炉的炉膛由单级变为三级,并将一级灰循环变为两级灰循环,加大了锅炉炉膛的有效燃烧行程,使燃料燃烧更为充分,并可实现流化床气固中温分离,有利于降低焚烧灰中的碱金属粘结性,避免分离器后结焦、积灰等问题,实现生物质锅炉的高效稳定运行。

2.关键技术

(1)循环流化床卧式结构设计技术。采取三级炉膛、两级回灰结构设计,加大了锅炉炉膛的有效燃烧行程,使燃料充分燃烧和换热,提高锅炉的热效率和燃料燃烬率。

(2)低温燃烧-中温分离技术。采用低温燃烧、中温分离的方式,有效防止炉膛内、分离器结焦现象,进一步降低NOx生成。

(3)省煤器管束布置和对流受热面设计技术。采取燃气脉冲吹灰器吹灰,减少尾部积灰现象。

(4)水冷壁设计技术。对于35t/h以上的生物质锅炉,在炉膛稀相区布置水冷屏,增加炉膛辐射吸热能力,控制炉膛稀相区温度在850℃左右,延长分离器使用寿命。

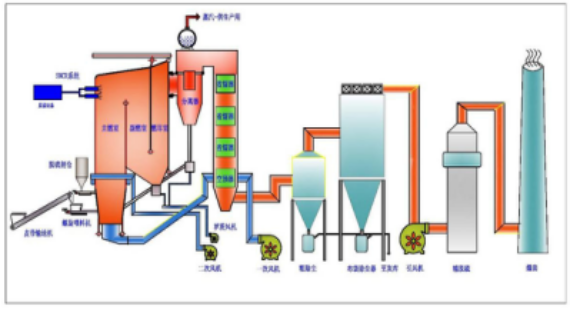

3.工艺流程

卧式循环流化床锅炉由风室、风帽、主燃室、副燃室、燃烬室、料腿、分离器等组成。燃料由料斗送入炉膛内,沿着炉膛和物料进行混合,在主燃烧室内循环上升进入副燃烧室,在副燃烧室底部分离。一部分物料从一次物料循环入口返回主燃烧室形成第一级物料循环;另一部分物料从副燃烧室进入燃尽室,然后由分离器进行分离,并经料腿返回,形成第二级物料循环。卧式循环流化床锅炉结构及循环示意图见图1,工艺流程图见图2.

图1 卧式循环流化床锅炉结构及循环示意图

图2 卧式循环流化床锅炉工艺流程图

主要技术指标

1.锅炉出力范围 10~130t/h,蒸汽压力 1.25~5.29MPa,蒸汽温度193~485℃;

2.锅炉热效率 86%~92%,可用燃料热值最低 1500 kcal/kg;

3.采用膜式壁炉膛结构+布袋除尘+通过低温分级燃烧+SNCR,排放指标为:烟尘≤20mg/m3、NOx≤150mg/m3。

技术鉴定情况

该技术已获得国内发明专利10项,实用新型专利20项,PCT专利1项。目前,该技术已在国内20多个省、市、自治区得到广泛应用,并出口到美国、印尼、蒙古等国家。

典型用户及投资效益

典型用户:湖南省郴州烟叶复烤厂、兴化市热华能源有限公司等

典型案例 1:江苏兴化生物质热电联产项目

建设规模: 3 台 45t/h 的卧式循环流化床生物质锅炉。建设条件:新建集中供热,取代园区小锅炉。主要建设内容:建设 3 台 45t/h 卧式循环流化床生物质锅炉,燃料为稻壳。主要设备为卧式循环流化床锅炉本体、辅机设备及整套系统。项目总投资 1 亿元,建设期 10 个月。碳减排量约 11.3 万 tCO2,碳减排成本约 10~20 元/tCO2。项目年经济效益 1200 万元,投资回收期约 8 年。

典型案例 2:湖南郴州复烤厂二期烟梗废弃物综合利用项目

建设规模:2 套 15t/h 的卧式循环流化床锅炉。建设条件:在新厂内投建 2 套燃烟梗的卧式循环流化床锅炉。主要建设内容:通过燃烟梗的卧式循环流化床锅炉,将烟梗废弃物进行无害化处理,产生的蒸汽用于生产。主要设备为卧式循环流化床锅炉本体、辅机设备及整套系统。项目总投资 1000 万元,建设期为 7 个月。年碳减排量约 774tCO2,碳减排成本为 10~20 元/tCO2。产生经济效益 320 万元,投资回收期约 3 年。

推广前景和减排潜力

据统计,现有全国燃煤锅炉约 60 余万台,总量约为 250 万蒸吨,其中 35t/h 以下中小锅炉约占 70%。预计未来 5 年,卧式循环流化床技术推广比例约占中小锅炉领域的 1%,项目总投资约 30 亿元,可形成年碳减排能力 350 万 tCO2。